CONTENU DE LA FORMATION :

- Objectifs

- Enjeux

- Définition du TRS

- Les éléments de calcul

- Feuille de relevé

- Exemple de calcul de TRS

- Etude de cas soumis par les stagiaires

- Le TRS comme facteur de progrès

A SAVOIR :

Le taux de rendement synthétique (ou TRS) est un indicateur destiné à suivre le taux d’utilisation de machines.

Il est défini par la formule :

-

- TRS = Production réelle / production maximum théorique

La définition du TRS est un standard propre à chaque organisation qui le définit. Ainsi, pour une situation donnée, le TRS calculé sera différent selon les organisations qui le calculent.

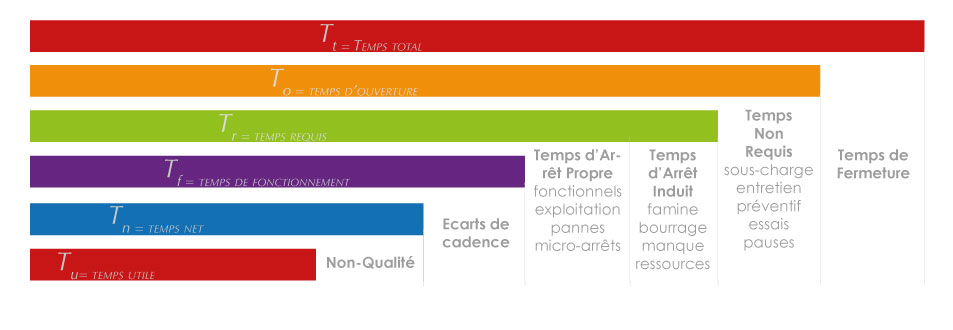

Le TRS décompose et met en évidence les pertes de production en différentes catégories sur lesquelles un plan d’action est mis en place.

Ainsi, on retrouve trois taux dans le calcul théorique du TRS :

- le taux de disponibilité (notamment influencé par les pannes et les changements d’outils). Celui-ci se définit comme un rapport entre le « temps disponible » et le « temps utile » ou « temps de production » (ou tout autre terme équivalent). Ce taux est un de ceux qui font l’objet des plus grandes divergences entre les organisations (voir le paragraphe qui y est consacré).

- le taux de performance (notamment influencé par les micro-arrêts et les baisses de cadences)

- le taux de qualité (notamment influencé par les défauts et les pertes aux redémarrages)

Le TRS correspond à la multiplication de ces trois taux. Chacun des trois taux étant compris entre 0 et 100 %, le TRS doit donc être compris entre 0 et 100 %. Plus un indice de TRS est proche de 100 %, meilleure est l’efficacité de la ligne.

Pratiquement, le TRS est souvent calculé comme le rapport entre le nombre de pièces bonnes produites pendant une certaine période et le nombre de pièces théoriquement produites durant la même période.

On peut améliorer un TRS en utilisant différentes méthodes (SMED, TPM, 5S, autoqualité, démarche ergonomique,déploiement d’un système …).

Les systèmes SCADA sont de plus en plus utilisés à des fins de calcul de TRS. La mise en place de ce type de système est facilitée par l’interopérabilité des équipements via des standards comme l’OPC UA.

S.E.F Formation Technique propose des formations sur l’organisation et le management des services de production et de maintenance, à l’aide d’outils et de méthodes : MAINTENANCE / DEPANNAGE – Auto-maintenance – Arrêt de maintenance – Optimisation de la maintenance – Gestion des ordres de travail – Maintenance prédictive et conditionnelle – Plan et budget de maintenance – Management visuel – Manager une équipe maintenance – Plan de maintenance sur les défaillances – Stratégie de maintenance – Contrat de sous-traitance – Responsable et coordinateur maintenance – Ordonnancement, gestion et planification de charge – Gestion des stocks de pièces de rechange – Maintenance préventive AMELIORATION CONTINUE / PRODUCTION – Mettre en place un plan de progrès – Lean Management – Lean Manufacturing – Chrono Analyse – MRP / Méthode Résolution Problème – TPM / Total Productive Maintenance – Optimisation de la maintenance corrective – Méthodologie de dépannage – SMED / Single Minute Exchange of Die METHODES ET OUTILS – Cartographie des chaines de valeurs / CCV – Taux de rendement synthétique / TRS – Acquisition GMAO – Mettre en place le 5S – Plan d’expérience TAGUCHI – Maintenance basée sur la fiabilité / MBF – Criticité – AMDEC / Analyse des modes de défaillances et leurs effets