GENERALITES SIEMENS STEP 7 SUR TIA PORTAL

Cycle de fonctionnement.

Structure d’un programme.

Outils de diagnostic.

COMMUNICATION Profibus et Profinet sur Siemens S7.(TIA PORTAL)

Fonction et topologie d’un système de communication.

Type et description du matériel pour la mise en œuvre du réseau PROFIBUS et PROFINET sur SIEMENS S7.

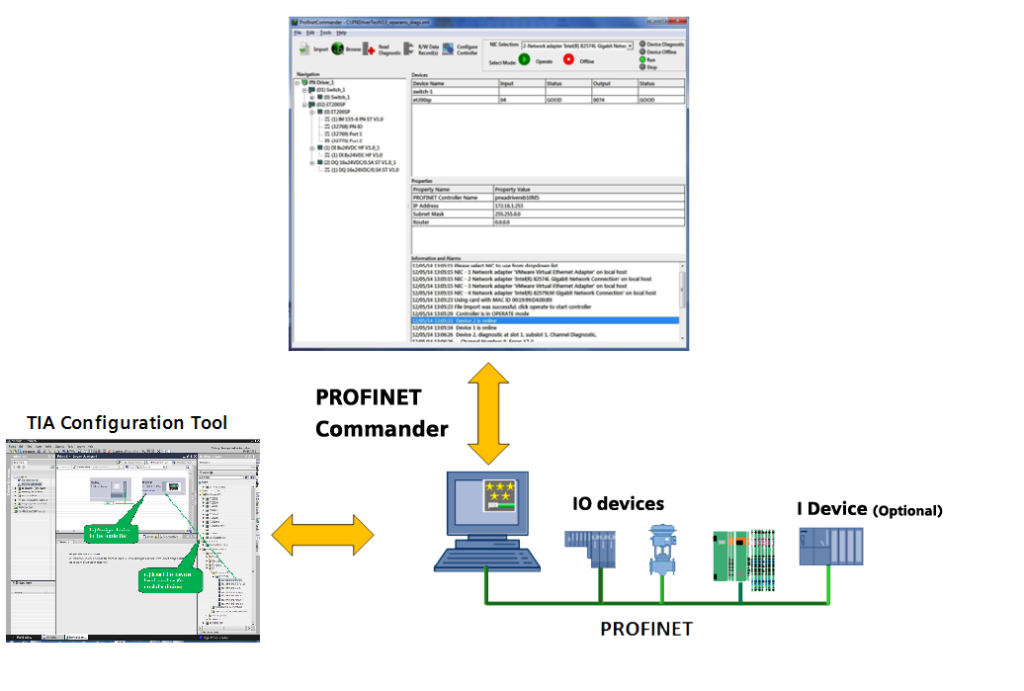

PARAMETRAGE DE PROFIBUS, PROFINET I/O sur Siemens S7.(TIA PORTAL)

Configuration et paramétrage d’un réseau SIEMENS PROFIBUS DP intégré (vue du réseau et topologie).

Configuration et paramétrage d’un réseau SIEMENS PROFINET I/O intégré (vue du réseau et topologie).

Configuration et paramétrage de variateurs de vitesse Sinamics et Micromaster

PROGRAMMATION sur Siemens S7.(TIA PORTAL)

Interprétation de programme existant mettant en évidence des séquences automatisées avec périphéries déportées ET 200 S/PRO et variateurs de vitesse.

MAINTENANCE ET DIAGNOSTIC sur Siemens S7.(TIA PORTAL)

Diagnostic et localisation de pannes sur des maquettes en utilisant la face avant des CPU Siemens, les périphéries déportées et manipulation de la console (Vue topologique et vue du réseau).

TRAVAUX PRATIQUES SUR MAQUETTE SIEMENS avec réseaux PROFIBUS et PROFINET

70% de pratique et 30% de théorie

S.E.F Formation Technique peut vous aider en formation Automate Siemens :

Formation Automatisme Siemens S7 STEP 7 sur Simatic Manager et TIA Portal. Maintenance et Programmation / S7-300 et 400 / S7 1200 et 1500 / Safety / WINCC / Profibus / Profinet / Touch Panel / Langage / Variateurs de vitesse / Supervision / …

INFO RH / A SAVOIR :

Vous connaissez sans doute les réseaux informatiques qui sont utilisés pour connecter plusieurs ordinateurs ou matériels informatiques, de la même manière, les réseaux industriels, sont utilisés pour connecter des équipements industriels. Ces équipements industriels peuvent être des automates, des robots, des capteurs, des variateurs de vitesse ou des IHMs.

Si nous prenons l’exemple des réseaux informatiques, ceux-ci permettent d’établir la communication entre deux ordinateurs soit physiquement via un câble ou via une connexion sans fil comme le Wifi. Quand deux ordinateurs d’un même réseau s’échangent des données, celles-ci peuvent être transmises bit par bit c’est ce qu’on appelle transmission série ou par paquets de bits c’est ce qu’on appelle transmission en parallèle. Le taux de transmission sera souvent limité à une valeur maximale, de quelques bits par seconde, à des milliards de bits par seconde. Les communications ont souvent des distances limitées, de quelques mètres à des milliers de kilomètres.

La norme internationale machines IEC 60 204-1 et celle d’installations propres à chaque pays – définissent des règles précises sur les sections, la qualité de l’isolant et le repérage par des couleurs normalisées. La plupart de ces liaisons sont réalisées par des câbles unitaires souples de section comprises entre 1.5 et 2.5mm2 (AWG 16 et 14) protégés aux extrémités par des embouts. Ces solutions ont couvert, jusqu’à la précédente décennie, l’ensemble des besoins, que ce soit pour les signaux en tout ou rien ou les signaux analogiques nécessaires aux asservissements, ces derniers exigeants parfois des câblages blindés pour éviter les perturbations électromagnétiques. L’arrivée des technologies numériques dans l’industrie a eu un impact considérable sur la conception et la réalisation des équipements électriques. Elle s’est faite sous l’influence des standards issus de l’informatique et de l’automobile. L’échange d’informations numériques a imposé des liaisons par réseaux de communication entraînant l’usage de connecteurs et de connections préfabriquées. Le travail de réalisation d’un équipement électrique devient alors beaucoup plus simple, les erreurs de câblage sont réduites et la maintenance simplifiée. Les technologies de liaisons conventionnelles étant bien connues, nous consacrerons cette formation aux réseaux de communications utilisés dans l’industrie.

Les réseaux industriels numériques de communication sont désormais incontournables dans le monde de l’automatisme pour bien exploiter une installation. Ils apportent une grande souplesse aux systèmes de contrôle / commande, ils diminuent les coûts de câblage, ils offrent des possibilités nouvelles pour le contrôle et la supervision des installations, tant pour les équipes d’exploitation que de maintenance, de production ou de gestion.

Les applications automatisées recouvrent des domaines multiples et variés dans des contextes tout aussi divers, avec des contraintes et des exigences qui leur sont propres. Par conséquent, tout à la fois pour des raisons historiques, économiques et technologiques, l’offre de solutions en réseaux industriels de communication est pléthorique.

Certaines solutions de réseaux sont devenues des standards de facto et continuent à évoluer, d’autres répondent à des marchés de niche, d’autres encore émanent de constructeurs qui cherchent à imposer leurs solutions. Un certain nombre d’autres solutions de réseaux industriels de communication qui n’ont pas su ou pas pu évoluer ni se déployer sont devenues anecdotiques ou ont tout bonnement et tout simplement disparu. Quant aux nouvelles technologies de communication, elles incitent les constructeurs d’équipement d’automatisme à proposer de nouvelles solutions, plus performantes, plus économiques, ou plus ouvertes, ce qui amène les utilisateurs à envisager des applications nouvelles que leur permettent ces nouvelles techniques.