• Introduction: Comment identifier les initiatives d’amélioration

• Les principes de la maintenance prédictive et pourquoi elle est si puissante

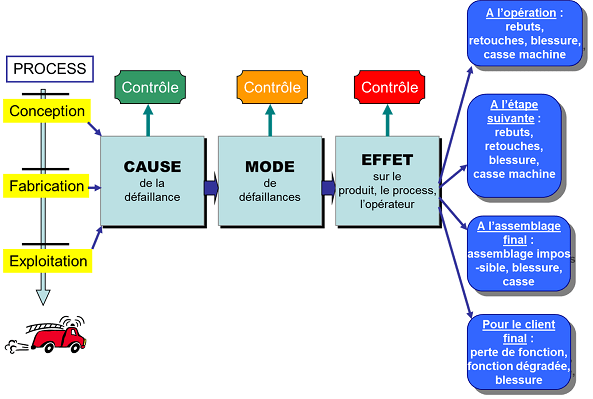

• Définition d’un mode de défaillance, d’un effet et d’une cause fondamentale

• Introduction des différents outils d’analyse de défaillance (MCR, FMEA)

• Comment sélectionner correctement les méthodes prédictives les plus appropriées

• Identifier les exigences fondamentales pour développer un plan de maintenance efficace

• Construire une matrice de santé des actifs

• Comment sélectionner les actifs à inclure dans votre plan de maintenance prédictive

• Comment trouver un juste équilibre entre le nombre de tâches préventives et prédictives

• Comment intégrez-vous un nouveau plan de maintenance dans un plan existant?

• Déterminer quel mode de défaillance peut être identifié par analyse ultrasonore

• à la structure)

• Déterminer quel mode de défaillance peut être identifié par évaluation thermographique

• Déterminer quel mode de défaillance peut être identifié par analyse vibratoire

• Déterminer quel mode de défaillance peut être identifié par analyse d’huile

• Déterminer quel mode de défaillance peut être identifié par l’analyse électrique et MCA

(en ligne / hors ligne).

• Identifier les erreurs et les limites des différentes méthodes prédictives

• Comment lancer un programme de maintenance prédictive (y compris la formation et le

réaménagement du matériel)

• Introduction à la santé des actifs et comment la mesurer

• Exercice sur la hiérarchie fonctionnelle et la FMEA

S.E.F Formation Technique propose des formations sur l’organisation et le management des services de production et de maintenance, à l’aide d’outils et de méthodes : MAINTENANCE / DEPANNAGE – Auto-maintenance – Arrêt de maintenance – Optimisation de la maintenance – Gestion des ordres de travail – Maintenance prédictive et conditionnelle – Plan et budget de maintenance – Management visuel – Manager une équipe maintenance – Plan de maintenance sur les défaillances – Stratégie de maintenance – Contrat de sous-traitance – Responsable et coordinateur maintenance – Ordonnancement, gestion et planification de charge – Gestion des stocks de pièces de rechange – Maintenance préventive AMELIORATION CONTINUE / PRODUCTION – Mettre en place un plan de progrès – Lean Management – Lean Manufacturing – Chrono Analyse – MRP / Méthode Résolution Problème – TPM / Total Productive Maintenance – Optimisation de la maintenance corrective – Méthodologie de dépannage – SMED / Single Minute Exchange of Die METHODES ET OUTILS – Cartographie des chaines de valeurs / CCV – Taux de rendement synthétique / TRS – Acquisition GMAO – Mettre en place le 5S – Plan d’expérience TAGUCHI – Maintenance basée sur la fiabilité / MBF – Criticité – AMDEC / Analyse des modes de défaillances et leurs effets