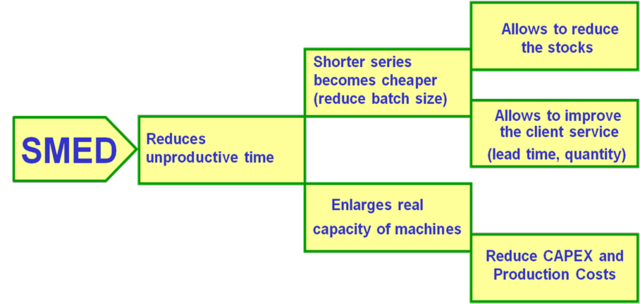

OBJECTIFS DU SMED (SINGLE MINUTE EXCHANGE OF DIE)

- Impact sur la productivité, les stocks et les encours

- Apporter de la flexibilité à la production, transformer une partie de la dépense ajoutée en valeur ajoutée.

LA MÉTHODOLOGIE DU CHANGEMENT RAPIDE DE RÉFÉRENCE / SMED (Single Minute Exchange of Die)

- Observer et relever (enregistrement vidéo, diagramme spaghetti, …)

- Analyser et déterminer les opérations internes et les opérations externes

- Regrouper les opérations

- Convertir des opérations internes en opérations externes

- Réduire les opérations

- Calculer et valider les gains potentiels

- Préparer les conditions de fonctionnement

- Rédiger le standard SMED

- Valider le standard

- Valider les gains réels

- Corriger si nécessaire

LES CONDITIONS DE MISE EN PLACE DU SMED (Single Minute Exchange of Die)

LES CONDITIONS DE REUSSITE D’UN PROJET SMED (Single Minute Exchange of Die)

LES CLES DE REUSSITE D’UN PROJET SMED (Single Minute Exchange of Die)

A SAVOIR :

La méthode SMED a pour objet de réduire le temps d’un changement de série et de permettre ainsi de réduire la taille de lot minimale. Cette méthode de « changement rapide d’outil » a été mise au point par Shigeo Shingō pour le compte de l’entreprise Toyota. SMED est l’abréviation de l’anglais japonais single-minute exchange of die(s), littéralement « changement de matrice(s) en une seule minute ». Étant erronée, l’expression single-minute exchange a été corrigée en single-digit minute exchange, c’est-à-dire « changement en minutes à un seul chiffre », soit « de 1 à 9 minutes » ou encore « en moins de dix minutes ».

Si les temps de changement de série deviennent nuls, on peut alors envisager une fabrication à l’unité sans augmenter les coûts.

Lors d’un changement de fabrication, la partie mise en train (l’amorce de la fabrication) peut représenter une part importante dans la fabrication ; et la partie mise en train n’est pas productive. Le but est de diminuer ce temps consacré au réglage, afin d’obtenir des changements d’outils rapides ou des réglages instantanés.

On distingue deux types de réglage :

- réglages / temps internes : ils correspondent à des opérations qui se font machine arrêtée, donc hors production ;

- réglages / temps externes : ils correspondent à des opérations qui se font (ou peuvent se faire) machine en fonctionnement, donc en production.

La méthode se déroule en quatre étapes.

S.E.F Formation Technique propose des formations sur l’organisation et le management des services de production et de maintenance, à l’aide d’outils et de méthodes : MAINTENANCE / DEPANNAGE – Auto-maintenance – Arrêt de maintenance – Optimisation de la maintenance – Gestion des ordres de travail – Maintenance prédictive et conditionnelle – Plan et budget de maintenance – Management visuel – Manager une équipe maintenance – Plan de maintenance sur les défaillances – Stratégie de maintenance – Contrat de sous-traitance – Responsable et coordinateur maintenance – Ordonnancement, gestion et planification de charge – Gestion des stocks de pièces de rechange – Maintenance préventive AMELIORATION CONTINUE / PRODUCTION – Mettre en place un plan de progrès – Lean Management – Lean Manufacturing – Chrono Analyse – MRP / Méthode Résolution Problème – TPM / Total Productive Maintenance – Optimisation de la maintenance corrective – Méthodologie de dépannage – SMED / Single Minute Exchange of Die METHODES ET OUTILS – Cartographie des chaines de valeurs / CCV – Taux de rendement synthétique / TRS – Acquisition GMAO – Mettre en place le 5S – Plan d’expérience TAGUCHI – Maintenance basée sur la fiabilité / MBF – Criticité – AMDEC / Analyse des modes de défaillances et leurs effets