LES PRINCIPES D’UNE GMAO

- Qu’est-ce qu’une GMAO ou un logiciel de gestion des actifs (EAM)

- Est-ce un outil accessoire, nécessaire ou fondamental ?

- Un tel logiciel est-il suffisant ou pas ?

- Les bénéfices que l’on peut en atteindre

- Le marché de la GMAO / EAM aujourd’hui

LA DÉFINITION DU BESOIN D’UNE GMAO

- La GMAO dédiée, EAM ou ERP

- L’intégration dans le système d’information de l’entreprise

- Les différentes architectures

- La flexibilité d’une GMAO / EAM

- L’analyse des différents modules fonctionnels

CONDUITE DU PROJET D’ACQUISITION D’UNE GMAO

- Les risques et les facteurs de réussite d’un projet GMAO/EAM

- Les différentes étapes d’un projet :

- La constitution de l’équipe projet

- L’étude de faisabilité / l’analyse de l’existant

- La description du système souhaité

- La rédaction du cahier des charges

- L’appel d’offre suivant le CDC défini

- La définition des critères et notation des logiciels

- La mise en œuvre du logiciel sélectionné

- La formation des utilisateurs

TRAVAUX PRATIQUES :

- Exercices d’application sur les besoins et projets de chaque participant assurant la poursuite de la démarche après la formation

A SAVOIR :

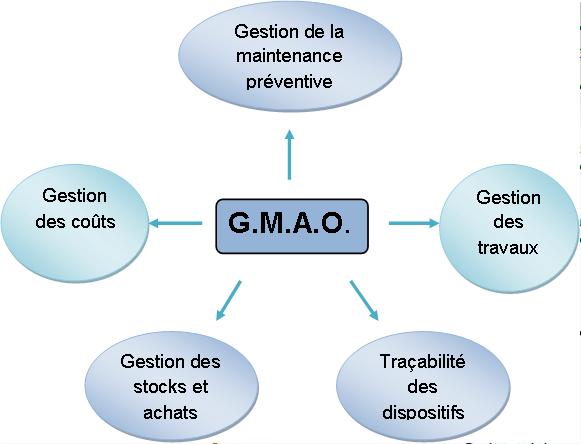

La gestion de maintenance assistée par ordinateur (souvent abrégée en GMAO) est une méthode de gestion assistée d’un logiciel destiné aux services de maintenance d’une entreprise afin de l’aider dans ses activités.

S.E.F Formation Technique propose des formations sur l’organisation et le management des services de production et de maintenance, à l’aide d’outils et de méthodes : MAINTENANCE / DEPANNAGE – Auto-maintenance – Arrêt de maintenance – Optimisation de la maintenance – Gestion des ordres de travail – Maintenance prédictive et conditionnelle – Plan et budget de maintenance – Management visuel – Manager une équipe maintenance – Plan de maintenance sur les défaillances – Stratégie de maintenance – Contrat de sous-traitance – Responsable et coordinateur maintenance – Ordonnancement, gestion et planification de charge – Gestion des stocks de pièces de rechange – Maintenance préventive AMELIORATION CONTINUE / PRODUCTION – Mettre en place un plan de progrès – Lean Management – Lean Manufacturing – Chrono Analyse – MRP / Méthode Résolution Problème – TPM / Total Productive Maintenance – Optimisation de la maintenance corrective – Méthodologie de dépannage – SMED / Single Minute Exchange of Die METHODES ET OUTILS – Cartographie des chaines de valeurs / CCV – Taux de rendement synthétique / TRS – Acquisition GMAO – Mettre en place le 5S – Plan d’expérience TAGUCHI – Maintenance basée sur la fiabilité / MBF – Criticité – AMDEC / Analyse des modes de défaillances et leurs effets