POURQUOI ET QUAND UTILISER UNE MÉTHODE DE RÉSOLUTION DE PROBLÈMES (MRP) ?

- Quels sont les éléments déclencheurs d’une MRP ?

- Quels sont les objectifs de la MRP ?

- Quels sont les points bloquants, comment les éviter ?

- Vocabulaire associé à la MRP

- Comment constituer un groupe MRP ?

- Comment animer un groupe ? Clés de réussite

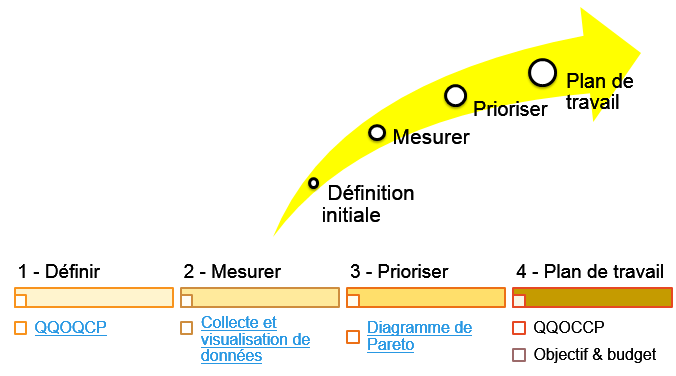

LA MÉTHODOLOGIE MRP – Méthodologie de résolution de problèmes. ÉTAPE PAR ÉTAPE ET LES OUTILS ASSOCIÉS

- Définition du problème : Pareto, retour d’expérience, QQOQCCP

- Recherche et identification des causes : Brainstorming, diagramme causes-effets (Ishikawa), 5 Pourquoi

- Recherche de solutions

- Choix des solutions : matrice de choix

- Mise en œuvre des solutions

ÉVALUATION DE L’ÉFFICACITÉ DES SOLUTIONS MRP – Méthodologie de résolution de problèmes

APPLICATION SUR DES CAS MRP – Méthodologie de résolution de problèmes ISSUS DE L’INDUSTRIE OU DES STAGIAIRES.

ÉCHANGE D’EXPÉRIENCE MRP – Méthodologie de résolution de problèmes ET RETOUR D’EXPÉRIENCE DE L’ANIMATEUR.

S.E.F Formation Technique propose des formations sur l’organisation et le management des services de production et de maintenance, à l’aide d’outils et de méthodes : MAINTENANCE / DEPANNAGE – Auto-maintenance – Arrêt de maintenance – Optimisation de la maintenance – Gestion des ordres de travail – Maintenance prédictive et conditionnelle – Plan et budget de maintenance – Management visuel – Manager une équipe maintenance – Plan de maintenance sur les défaillances – Stratégie de maintenance – Contrat de sous-traitance – Responsable et coordinateur maintenance – Ordonnancement, gestion et planification de charge – Gestion des stocks de pièces de rechange – Maintenance préventive AMELIORATION CONTINUE / PRODUCTION – Mettre en place un plan de progrès – Lean Management – Lean Manufacturing – Chrono Analyse – MRP / Méthode Résolution Problème – TPM / Total Productive Maintenance – Optimisation de la maintenance corrective – Méthodologie de dépannage – SMED / Single Minute Exchange of Die METHODES ET OUTILS – Cartographie des chaines de valeurs / CCV – Taux de rendement synthétique / TRS – Acquisition GMAO – Mettre en place le 5S – Plan d’expérience TAGUCHI – Maintenance basée sur la fiabilité / MBF – Criticité – AMDEC / Analyse des modes de défaillances et leurs effets